<ul id="wwsmi"></ul> 引言:自動化轉型的“精度困局”

在制造業精益化浪潮中,中小企業的核心痛點日益凸顯:人工操作難以兼顧效率與精度,而傳統自動化方案又受限于剛性編程,無法適應柔性生產需求。尤其對于散亂工件抓取、曲面精密作業、高精度裝配等場景,“如何用可控成本實現毫米級智能操作”成為關鍵挑戰。3D視覺引導技術憑借其空間感知、實時定位、自適應決策的能力,正成為破局的核心工具。

一、技術內核:3D視覺引導的不可替代性

3D視覺引導(3D Vision Guidance)通過激光或結構光掃描物體表面,生成高精度點云模型,實時解析物體的空間坐標與姿態,引導機器人完成動態作業。相較于2D技術,其核心優勢在于:

三維空間感知:可處理遮擋、堆疊、曲面等復雜場景,定位精度達±0.1mm;

強抗干擾能力:適應油污、反光、暗光等工業環境;

柔性化適配:無需固定工裝,支持多品種混線生產。

案例佐證:某汽車配件廠采用3D視覺引導曲軸抓取,克服了豎直工件點云稀少的難題,抓取成功率達99.5%。

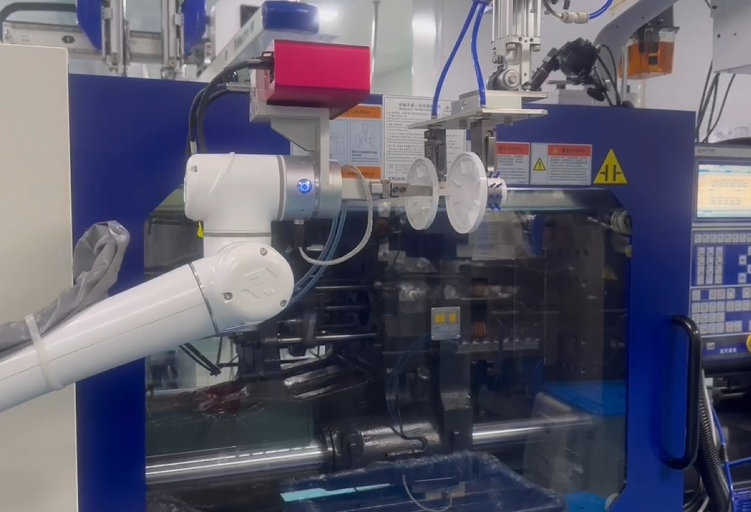

二、普惠性案例:3D視覺引導的規模化落地

案例1:無序工件抓取(壓縮機裝配線)

痛點:軸承、曲軸等零件人工分揀效率低(≤200件/小時),員工疲勞導致破損率超5%。

方案:

部署高精度3D相機掃描料框內散亂工件;

通過點云分割算法識別抓取點;

引導機械臂動態避障抓取,放置至裝配工位。

成效:

▶ 效率提升至600件/小時,24小時連續作業;

▶ 破損率降至0.3%,人力成本減少70%。

案例2:曲面精密涂膠(鞋底生產線)

痛點:人工涂膠均勻性差,返工率高達15%,且化學膠水危害工人健康。

方案:

3D相機掃描運動中的鞋底輪廓;

實時生成三維軌跡坐標;

引導機器人噴頭沿曲面自適應噴涂。

成效:

▶ 膠厚均勻性誤差≤0.1mm;

▶ 良品率提升至98%,節省涂膠原料20%。

案例3:大型部件檢測(汽車保險杠質檢)

痛點:人工檢測40-50個點位耗時10分鐘/件,漏檢率超8%。

方案:

3D視覺定位檢測點,引導機械臂攜帶2D相機移動;

算法補償機器人附加軸誤差,確保±0.5mm定位精度。

成效:

▶ 單件檢測時間縮短至2分鐘;

▶ 缺陷檢出率>99%。

三、技術突破:中小企業落地的關鍵支撐

1. 精度與速度的平衡術

亞毫米級定位:采用動態結構光技術,掃描幀率超30fps;

智能防碰撞算法:路徑規劃時間<50ms,避免機械臂與料框碰撞。

2. 復雜場景的魯棒性

油污環境成像:通過多波段光源分離反光與紋理;

低對比度物體識別:點云增強算法提取邊緣特征(如黑色橡膠件)。

3. 快速部署的模塊化設計

即插即用套件:3D相機+算法軟件預集成,調試周期<3天;

跨品牌兼容:支持主流機器人通信協議(如EtherCAT、PROFINET)。

成本優化實證:某倉儲物流企業采用模塊化3D視覺方案,投資回收周期僅5個月。

四、未來演進:技術平權加速中小企業普惠

1. 成本下行趨勢

核心部件國產化使3D相機價格降低30%(如關節模組、激光器);

開源生態吸引超200家供應鏈企業加入,推動技術普及。

2. 技術融合創新

AI+3D視覺:深度學習提升復雜工件識別率(如螺絲松動檢測);

云端協同:遠程更新視覺參數,減少現場維護成本。

行業共識:未來3年,3D視覺引導在工業場景滲透率將超40%,成為中小制造企業智能升級的“標配”。

結語:讓高精度自動化觸手可及

對設備商與自動化改造服務商而言,3D視覺引導不僅是技術升級,更是打開中小企業市場的鑰匙。通過模塊化套件、場景化方案庫、快速響應服務的三維支撐,可實現“7天部署、1個月見效”的輕量化改造。當毫米級精度不再屬于巨頭專屬,制造業的毛細血管終將迸發智能新動能。

<ul id="2gegm"></ul> <tfoot id="2gegm"></tfoot>