�ڙC�ӹ���ע�ܡ��k��������I(l��ng)���P(gu��n)�I�ߴ�ľ��ʿ���ֱ�ӛQ���a(ch��n)Ʒ�b�������c�͑��M��ȡ����y(t��ng)���ߡ������˙z�yЧ�ʵ͡�����L�U�ߣ������I(y��)�y���O(sh��)����m��(sh��)ʮ�fͶ�롪��������С��I(y��)��Ʒ�|(zh��)�ܿ��L�����ڡ��z��ȫ���y���ʡ��ز�ס�������֡�3Dҕ�X�y�����g(sh��)�����ǽ��|��ȫ�z�����ͳɱ��ă�(y��u)�ݣ��ɞ��ƾ��P(gu��n)�I��

�挍�a(ch��n)��׃�ﰸ��

����һ�����侫�ܲ���ȫ�ߴ���P(gu��n)

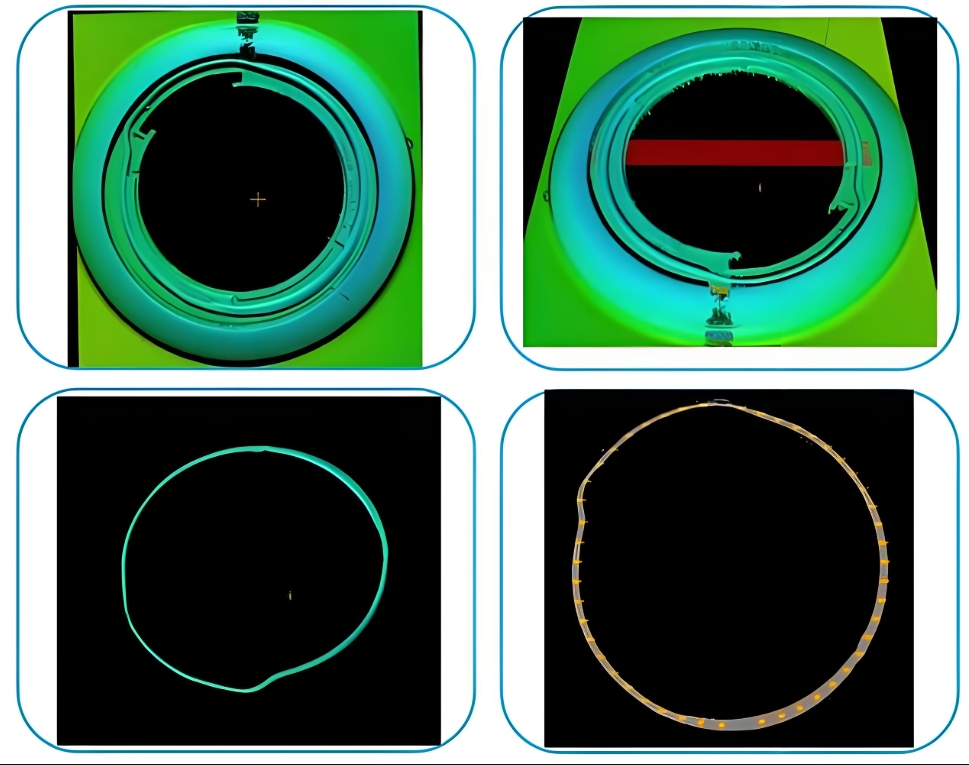

ij�x܇�P���������Ȳ��ӌ�����܇�S���r������3Dҕ�X�y��ϵ�y(t��ng)��

100%ȫ�z��0.3��/����ɺ��/ƽ���/����12��P(gu��n)�I�ߴ�y��

�����S������0.02mm�؏;��ȣ������y(t��ng)����3��

��ˇ��(y��u)�������r�l(f��)�F(xi��n)܇������ĥ�p���������½�67%

��������ע�ܼ���׃���r�r��

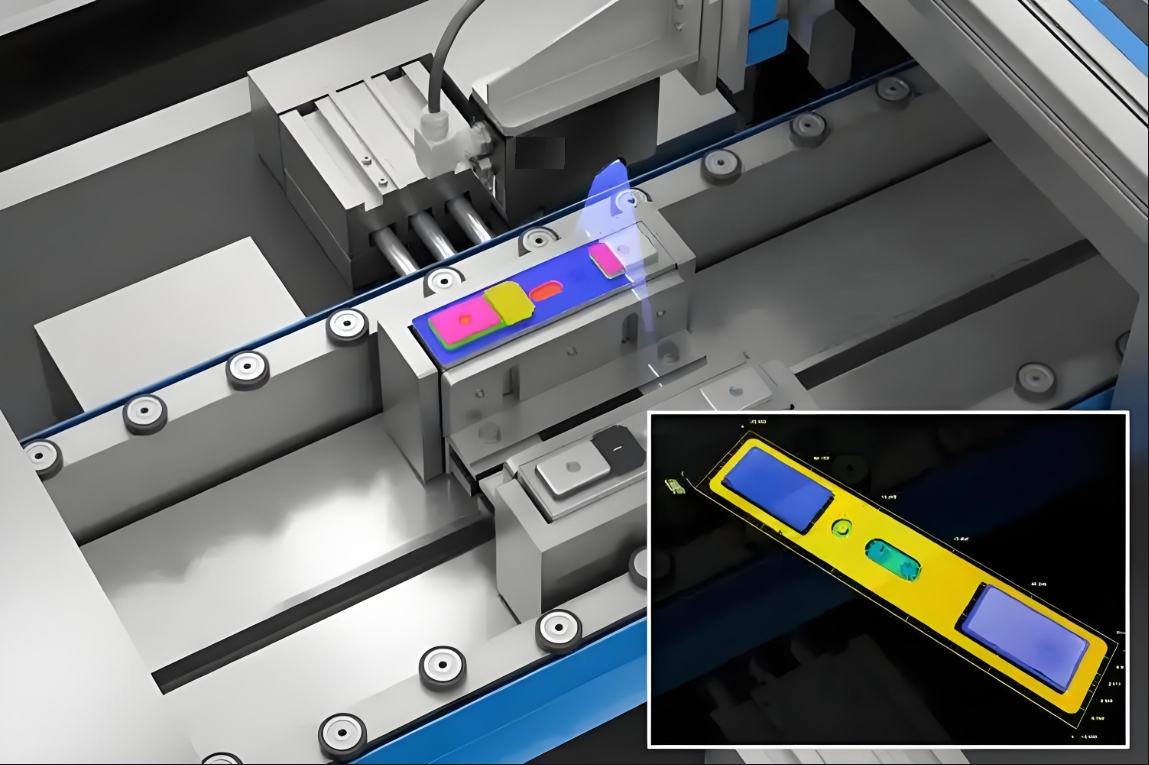

�A�������⚤�S��sˮ׃����͑�������؛���Ͼ��ھ��y��������

��B(t��i)�y�����a(ch��n)����ֱ�Ӳ�80�湤�����N��׃�Σ����ȡ�0.05mm��

�]�h(hu��n)�������Ԅӷ�����(sh��)��(j��)��ע�ܙC���{(di��o)�C�r�g�s��90%

����|�z�y�����⾫���ݼy�Y(ji��)��(g��u)����

�����������_�������ܷ��x

ij�o�̼���I(y��)����˨�^�߶�ƫ����b��ʧЧ������ҕ�X�֒�ϵ�y(t��ng)��

�ӑB(t��i)�y�������͎������\�������100%�ߴ�Y�飨5��/�룩

���ܷ֙n���Ԅӌ��a(ch��n)Ʒ�����������4��Ͽ�

��(sh��)��(j��)��Դ��ÿ��������SPC��棬�i��ģ�߾S��(ji��)�c

���g(sh��)��(n��i)�ˣ��y����������

1.�߱����ؽ�

�l�y�Y(ji��)��(g��u)�����/������棬0.01mm�ֱ����c��߀ԭ���s����

2.�����㷨����

���ʌ��R���Ԅ�ƥ�乤������ϵ�������b�A�`��

̓�M������һ�I����ƽ���/ͬ�Ķ�/λ�öȵ�GD&T���

�ض��a�����ӑB(t��i)У�ʟ���Û���µĜy��ƫ��

3.�O�����·��

�⾎�̲�������קʽ�O(sh��)���z�y�^(q��)���c�����

�����m����5����ГQ�¹����y��ģ��

���I(y��)�����o��IP65���m�����O(sh��)Ӌ��������ӭh(hu��n)��

��ʲô��С��I(y��)����3D�y����

�ɱ�������Ͷ��H�鼤�����x1/5��6���»ر�

�L�U������ȫ�z�����z���r�������|(zh��)���¹�

��Ч������ጷ��|(zh��)�z�ˆT70%���������D(zhu��n)���^�̹ܿ�

��(sh��)��(j��)�Y�a(ch��n)���Ԅ�����CPKڅ�݈D���(q��)�ӹ�ˇ����

���ȼ��������y�����ܿ�

��3Dҕ�X���x����z׃?y��u)��ھ�ȫ�z�����º���׃?y��u)錍�r�r�أ���Щ����С�ߴ�ƫ��µĈ�U�����r���G���L�U���K���D(zhu��n)������С��I(y��)�ĺ��ĸ�������

���u������I(y��)���֧��

�҂��ṩ������3D�y����Q������

✅ ���Mԇ�Ӝy�����������@ȡ�����z�y���

✅ 7��a(ch��n)����C�����ز�����ʾϵ�y(t��ng)��C�����c��(ji��)��

✅ ���Ⱦ���У�����_��ϵ�y(t��ng)�L�ڷ�(w��n)���\��

�����A�s���I(l��ng)ȡ�����ԃr�ȳߴ�y����ʩָ�ϡ�+ ���ٷ���

�������ȣ������Įa(ch��n)Ʒ��(g��u)��������Խ��Ʒ�|(zh��)����

���I(y��)�������|�ֿɼ���3Dҕ�X�ߴ�y�����������С��I(y��)�|(zh��)�z�wϵ